V锥流量计原始的发明人是加州Hemet的(弗洛伊德.麦考尔)FloydMcCall先生,他想出的结构形式有:流动调整器/静压混合器或流体分散器(扩散器)以及差压式流量计。

这种原始设计的V锥流量计都具有比其后生产的产品更斜的锥角。通常是利用棒材或经加工的板材来制作V锥体。关于原始的设计与结构已有许多成功的研究论文,一些竞争的产品现也已被市场所接受。

1特点

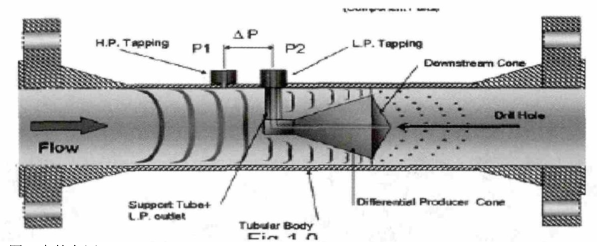

V锥流量计的主要组成部分是在一个带压管道(封闭管道——精密测量管)内的中心轴线上同轴固定安装的一个圆锥形的差压发生器(即V锥体)。利用该V锥体可以获得两个平截头圆锥体界面两端的差压(压力差)。后面平截头圆锥体尾部的压力是借助于一个内孔通道系统获得的。这种取压方式可确保在封闭管道的中心处测得V锥体下游的压力P2。

当流体流经由差压发生器与封闭管道的内表面所限定的区间时,流体被迫作线性流动,即流体的流动被线性化,在此同时,在流量计的喉部区间会使速度分布(剖面)变得更为平坦。上游压力P1是在上游管壁上测量得出的。(如图1所示)

上游压力P1是在上游管壁上测量得出的。(如图1所示)上述为采集下游压力,在下游圆锥体中心轴线处的取压方式,这一概念具有比现有传统的差压式流量计都优越的,已确定的一系列优点。

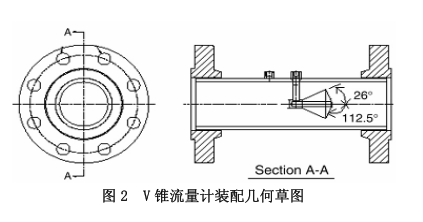

图2所示的是通用的V锥流量计的几何草图。V锥体的对称轴与仪表本体的中心线呈一直线。V锥体被放置为V锥体顶点指向上游。用一根空心的支撑棒在顶点支撑着V锥体。V锥体和支撑棒连接的精确几何尺寸在许多V锥流量计的设计中都不同。然而,V锥体与管道/流量计本体中心线之间夹角的角度总是呈26度(见图2)。V锥体的背面与管道/流量计本体中心线的横截面不是齐平的(即,与管道/流量计本体中心线不是呈90度),而是与管道中心线呈一个112.5度的角度。那就是说,V锥流量计的V锥体实际上是由两个背对背的不相似的V锥体组成(见图2)。上游取压口(通常但不总是)在上游的21/8英寸处,并且和支撑棒成一直线。可能有也可能没有角撑板与V锥体相连接(没有在图2中显示出来,但通常是用两块平板以120度安装在圆形支撑棒中心线的两边)。这些角撑板起到使V锥体在湿气体流体应用中更能够抵抗如团状流液体冲击所造成的振动负载。它们也增加了结构的刚度,并且因此增加了V锥体组件的固有频率。这显著降低了由于V锥体振动所造成的支撑棒疲劳损坏的可能性。由于支撑棒/V锥连接的改变、上游取压口方位相对于支撑棒的变化或者由于加入角撑板组合所造成的对单相或湿气体流动性能的影响是不显著的。

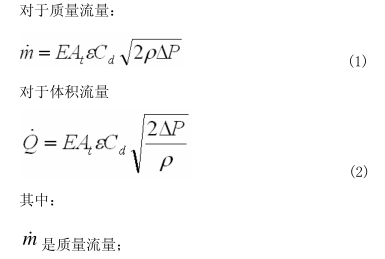

V锥流量计是通用的差压式流量计。那也就是说,V锥流量计能够如同孔板、喷嘴、文丘里流量计等任何一种差压式流量计一样地工作。这些流量计都是基于质量和能量守恒定律而工作的。对于单相流,通用的差压式流量计的公式(V锥流量计所使用的公式)是:

Q是体积流量(在实际工况下);

E是渐近速度系数(一个几何常量);

At是最小横截面(孔部/喉部或环隙)的面积;

Cd是流出系数;

是流体在实际工况下的密度;

△P是差压。

注意,在本文中所讨论的V锥流量计设计是一种特别设计,低压取压口位于V锥体背面的中心,低压取压管通过V锥体延伸至上游,并且通过圆筒形支撑棒向上引至其出口。

本文的技术讨论并不涉及到低压取压口直接位于一级元件下游、流量计表体管壁内表面的那种结构设计的V锥流量计的情况。

2优势

(1)很强的流动调整能力;上、下游直管段的测量和安装要求都很短。无需安装流动调整器。根据国外的试验室研究成果和数据,在V锥流量计的上游设置10D及以上的直管段,流出系数平均值的变化小于+/-0.5%。V锥流量计的系统精度流量测量结果优于±0.5%。

(2)管道中的压力损失小;能耗少。

根据计算机化的流体动力学研究,V锥体的下游流体模型是大漩涡,其长度是V锥体直径的2至3倍,并且大量的漩涡流经V锥体周围。这些大漩涡在V锥体朝向下游的取压口的中心轴线处互相抵消,产生了V锥差压发生器的低噪声的信号。相比孔板的下游取压孔将受到循环大漩涡的影响,流体不会减弱流动中的各种干扰,而只能越来越大。如图3所示。V锥流量计的最大β值为0.85,孔板流量计的最大β值为0.75,V锥流量计的流出系数约为0.82-0.85,孔板流量计的流出系数约为0.6,根据上述这些因素决定了在相同的工况条件下,孔板流量计的差压值比V锥流量计的差压值大很多。另外,孔板的差压信号的噪声比是V锥差压信号噪声比的2.9倍,而且V锥差压发生器这种能够发生低噪声信号的特性使它具备了在低差压下的工况下,也能正常进行测量的能力。因此V锥流量计的信号噪声小,能耗损失较小,压力损失亦然。

(3)可以测量非均匀混合介质;

(4)无需在V锥流量计上游安装过滤器;

(5)没有转动部件,结构坚固,免维护,检定周期较长;

(6)具有较大的量程比,最小量程达10:1;

(7)重复性优于0.1%;

(8)流量测量值的系统精度优于±0.5%。